Diseño para la seguridad: análisis de tensión de barras en nuevos sistemas energéticos

Análisis de tensión de barras y principios de diseño de seguridad

— El núcleo estructural para una operación confiable en nuevos sistemas de distribución de energía y energía

1. ¿Qué es el análisis de tensión de barras?

El análisis de tensiones de barras se refiere a la evaluación de tensiones mecánicas, térmicas y electromagnéticas que actúan sobre una barra bajo diversas condiciones de operación. Garantiza que la barra colectora mantenga la integridad estructural, sin deformarse, aflojarse ni dañarse, durante el funcionamiento a largo plazo. En esencia, es un proceso de diseño clave para verificar la resistencia mecánica, el margen de seguridad y la confiabilidad estructural de una barra colectora antes de ponerla en servicio.

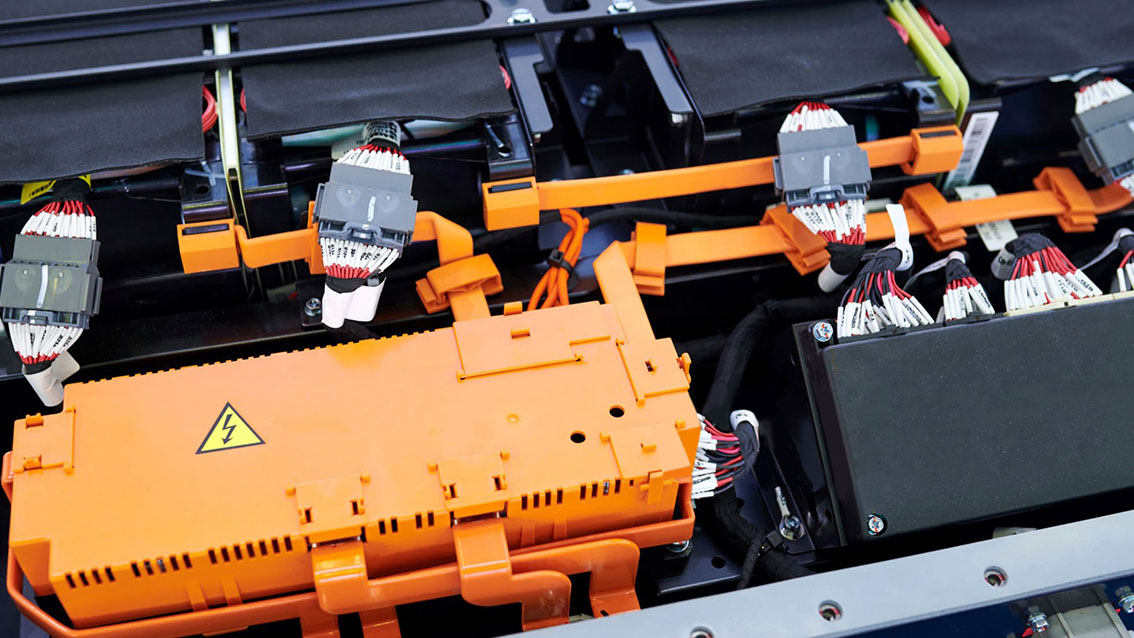

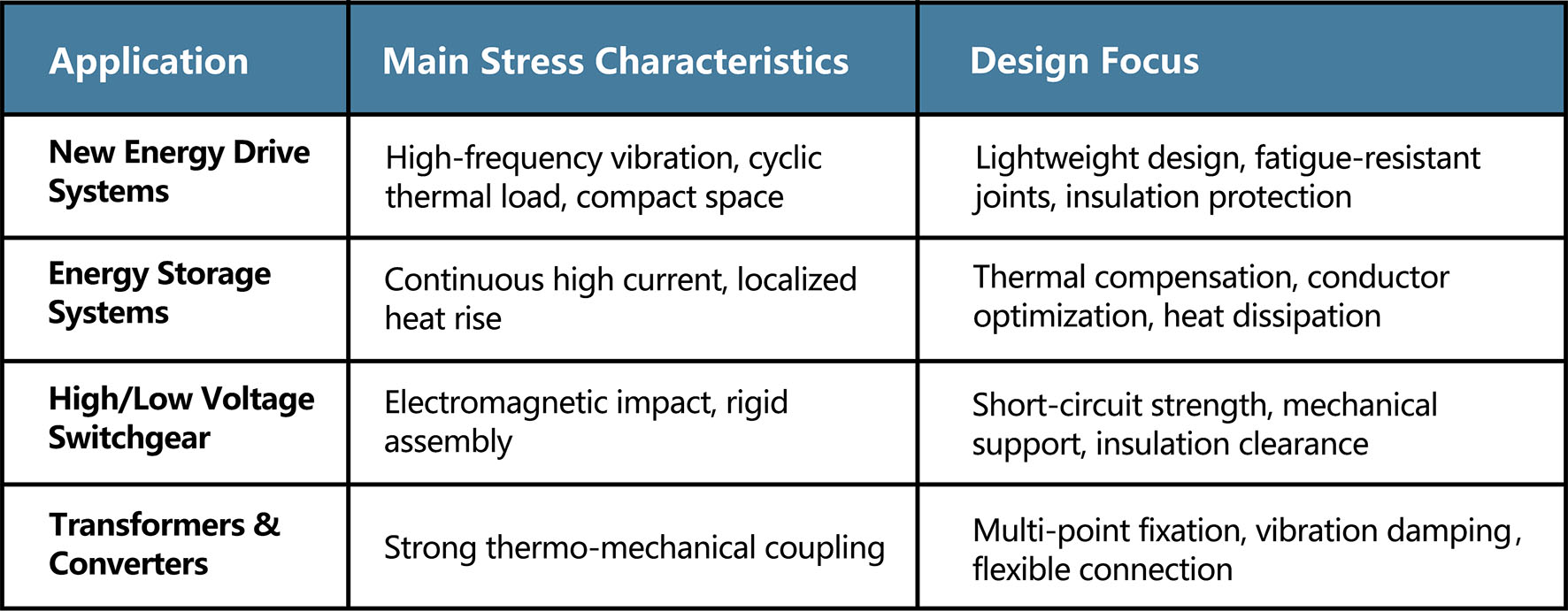

En nuevos sistemas de propulsión de energía, estaciones de almacenamiento de energía y equipos de distribución de alto y bajo voltaje, elbarra colectora de cobreEs un componente clave para la transmisión de corriente y la distribución de energía. Más allá de conducir grandes corrientes, también cumple funciones críticas ensoporte mecánico, conducción térmica y aislamiento..

Con el aumento continuo de los niveles de tensión y corriente, y a medida que los diseños de los sistemas se vuelven cada vez más compactos, las barras colectoras ahora están sujetas a cargas significativamente mayores.tensiones mecánicas, térmicas y electromagnéticas.durante la operación. Un diseño de tensión inadecuado puede comprometer directamente la seguridad y confiabilidad del sistema.

Por lo tanto, realizar unaanálisis científico de la tensión de las barras colectorasy estableciendoestrategias de diseño de seguridadson pasos esenciales en ambosfabricación de barras colectoras de nueva energíayingenieria de sistemas de distribucion de energia.

2. Principales tipos y características de tensión en las barras colectoras

Durante la fabricación, el montaje y la operación, las barras colectoras eléctricas están expuestas simultáneamente a múltiples fuentes de tensión, entre las que se incluyen principalmente:

2.1 Tensión de instalación mecánica

Las tolerancias de montaje, las posiciones de soporte o los métodos de fijación inadecuados pueden introducirtensión residualdurante la instalación.

Aunque no son inmediatamente visibles, estas tensiones pueden acumularse con el tiempo bajo ciclos de calor o vibraciones, causandodeformación permanente, grietas en el aislamiento o conexiones sueltas.

En los sistemas de propulsión de vehículos eléctricos y en los gabinetes de distribución de energía, estas tensiones suelen sercausas ocultas de fallas tempranas.

2.2 Estrés electrodinámico

Durante eventos de cortocircuito o sobretensión, se generan corrientes transitorias varias veces superiores al valor nominal.fuertes fuerzas electromagnéticasentre barras colectoras.

Estas fuerzas, que a menudo alcanzan varios kilonewtons o más, pueden causarDesplazamiento de barras, flexión o incluso colisión entre fases.si los soportes no están diseñados adecuadamente, lo que lleva arotura de aislamiento o fallos de cortocircuito.

2.3 Estrés térmico

El cobre tiene un coeficiente de expansión térmica relativamente alto (≈17×10⁻⁶/K). Durante el funcionamiento a largo plazo o los ciclos frecuentes de arranque y parada, las barras colectoras de cobre se expanden y contraen repetidamente.

Si está limitado por pernos o estructuras de montaje,tensión de expansión térmicase acumula, lo que podría provocarenvejecimiento del aislamiento, aflojamiento de las juntas o grietas estructurales.

En vehículos eléctricos, sistemas de almacenamiento de energía y paneles de alto voltaje,estrés térmico no compensadoes un desafío frecuente de confiabilidad.

2.4 Vibración y tensión de carga externa

En aplicaciones de alta vibración, como vehículos eléctricos o convertidores de energía eólica, las barras colectoras resisten a largo plazo.cargas mecánicas cíclicas.

Estos conducen aDesgaste por micromovimientos, acumulación de fatiga y mayor resistencia al contacto., todo lo cual reduce la confiabilidad del sistema con el tiempo.

3. Métodos para el análisis de tensión de barras

La evaluación precisa de la tensión es la base del diseño de barras colectoras y debe integrarsesimulación, validación experimental y experiencia en ingeniería..

3.1 Análisis de elementos finitos (FEA)

Al combinar el modelado 3D y la simulación multifísica, los ingenieros pueden analizar elComportamiento electromagnético, térmico y mecánico acoplado.de barras eléctricas.

FEA identificaÁreas de concentración de esfuerzos, zonas de máximo desplazamiento y regiones propensas a la fatiga., proporcionando datos esenciales para la optimización estructural.

3.2 Verificación experimental multicampo

A través dePruebas de impacto por cortocircuito, ciclos térmicos y pruebas de vibración., la deformación, la estabilidad del contacto y el aumento de temperatura de las barras colectoras de cobre se pueden evaluar en condiciones extremas.

Estas pruebas reflejanestados de tensión operacional realesy son fundamentales para la validación de productos y la certificación de seguridad.

3.3 Monitoreo de tensión y fatiga

Al colocargalgas extensométricasEn puntos de conexión clave, los ingenieros pueden monitoreartensión de montaje y tensión operativaen tiempo real, evaluando la vida a fatiga y los márgenes de seguridad estructural, particularmente paraPaquetes de baterías y aparamenta de alta tensión.en funcionamiento a largo plazo.

4. Principios de diseño de seguridad y prácticas de ingeniería

Tanto en nuevas aplicaciones de energía como de distribución de energía, el diseño de seguridad de las barras colectoras de energía debe abordar de manera integralestructura, materiales, proceso e instalación..

4.1 Optimización del diseño estructural

-

Arreglarpuntos de apoyo y espaciadopara evitar una deflexión excesiva.

-

Mantener unRadio de curvatura mínimo tres veces el espesor.para reducir la concentración de estrés.

-

Usarconfiguraciones multicapapara equilibrar las fuerzas magnéticas y térmicas.

-

Incorporarsoportes deslizantes o juntas de dilataciónen tiradas largas para liberar el estrés térmico.

4.2 Selección de materiales y tratamiento de superficies

-

ElegirCobre de alta conductividad T2 o C1100para equilibrar el rendimiento eléctrico y mecánico.

-

Aplicarestañado o niqueladopara minimizar la resistencia de contacto y evitar la oxidación.

-

Usarmateriales aislantes de alta temperaturacomoRecubrimiento por inmersión de PI, PPS+GF o PVCpara garantizar la integridad del aislamiento bajo deformación y calor.

4.3 Control de Procesos y Montaje

-

Gestione la tensión de flexión y los procesos de recocido para reducir la tensión residual.

-

Evite el montaje forzado: garantice una alineación natural y una instalación sin tensiones.

-

Usarsujetadores controlados por torquepara mantener la presión de contacto adecuada y evitar daños al aislamiento.

4.4 Pruebas y Monitoreo

-

Llevar a caboPruebas de deformación, aumento de temperatura, dieléctrico y cortocircuito.antes de la entrega del producto.

-

Integrarsensores de temperatura o tensiónen nodos críticos para monitoreo continuo del desempeño y mantenimiento predictivo.

5. Enfoque del diseño en diferentes aplicaciones

6. Tendencias futuras y direcciones de innovación

Simulación y Validación Digital

La tecnología de gemelos digitales permiteMonitoreo en tiempo real y optimización virtual.del rendimiento térmico-mecánico-eléctrico acoplado, mejorando la precisión del diseño y la eficiencia de la validación.

Estructuras compuestas ligeras

Equilibrio de barras colectoras de energía compuestas de cobre y aluminio y reforzadas con fibra de carbonoConductividad, resistencia y peso., respaldando las necesidades de electrificación de próxima generación.

Ensamblaje automatizado y control de torque

La instalación robótica con gestión de par automatizada garantizatensión de montaje constante y mayor repetibilidad del proceso.

Tecnología de aislamiento integrada de alta confiabilidad

Sobremoldeo y moldeo por compresión.Los procesos mejoran ambos.Resistencia del aislamiento y resistencia a las vibraciones mecánicas., asegurando confiabilidad operativa a largo plazo.

Conclusión

El análisis de tensión de las barras colectoras y el diseño de seguridad forman la base delFiabilidad a largo plazo de nuevos sistemas de distribución de energía y energía..

Deselección de materialesaoptimización estructural, y decontrol de fabricaciónaprecisión de montaje, cada etapa influye en la seguridad mecánica y la estabilidad eléctrica.

Sólo a través de una comprensión profunda demecanismos de tensión de barras—como carga de vibración, ciclos térmicos e impacto electrodinámico—y definiendo claramentelímites de seguridadcomo capacidad de transporte de corriente y límites de aislamiento,

¿Podemos realmente lograrTransmisión de energía eficiente y segura dentro de los sistemas energéticos modernos..