Mejora de la calidad y eficiencia de la barra colectiva con APQP y PPAP

Como fabricante de la barra colectiva para vehículos eléctricos, RHI comprende el papel crítico de APQP (planificación de calidad de productos avanzada) y PPAP (proceso de aprobación de la pieza de producción) para garantizar la calidad y satisfacer las necesidades del cliente. Al aplicar estos métodos, hemos mejorado significativamente la calidad y la capacidad de fabricación de nuestras barras colectivas, logrando la reducción de costos y una mayor eficiencia.

Identificar y satisfacer las necesidades del cliente

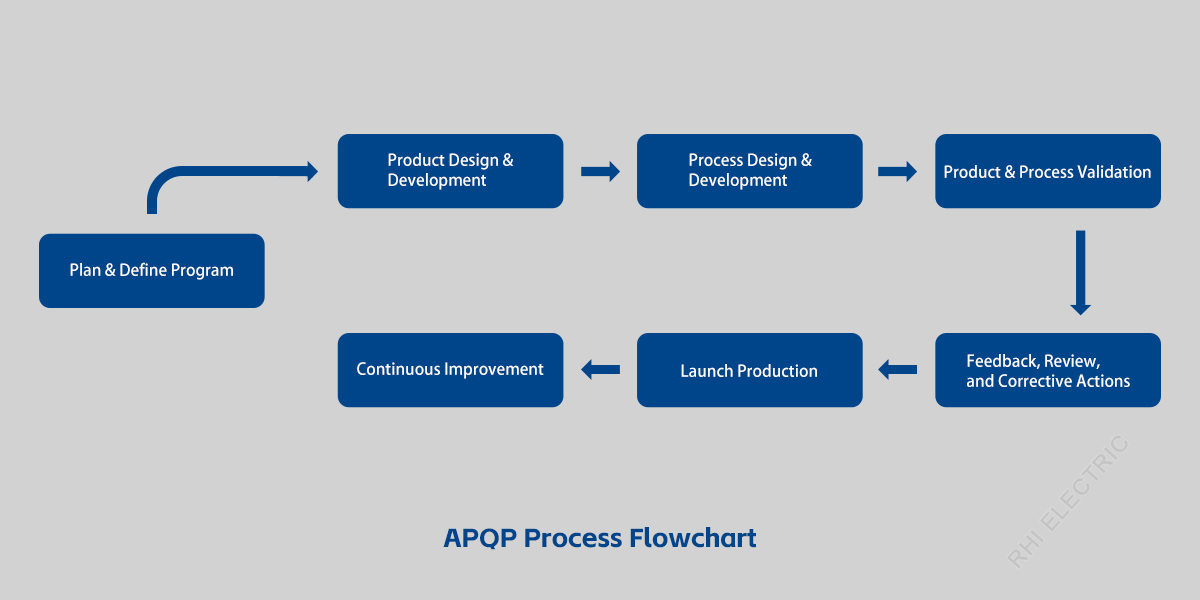

APQP cubre todo el proceso de diseño y desarrollo del producto, lo que nos permite identificar las necesidades del cliente y los requisitos reglamentarios temprano. Esto minimiza los cambios posteriores de producción, reduciendo los costos y los retrasos.

Gestión de riesgos

Utilizando FMEA (modo de falla y análisis de efectos), RHI identifica modos de falla potenciales e implementa medidas preventivas, asegurando altos estándares de producción y reduciendo defectos y quejas.

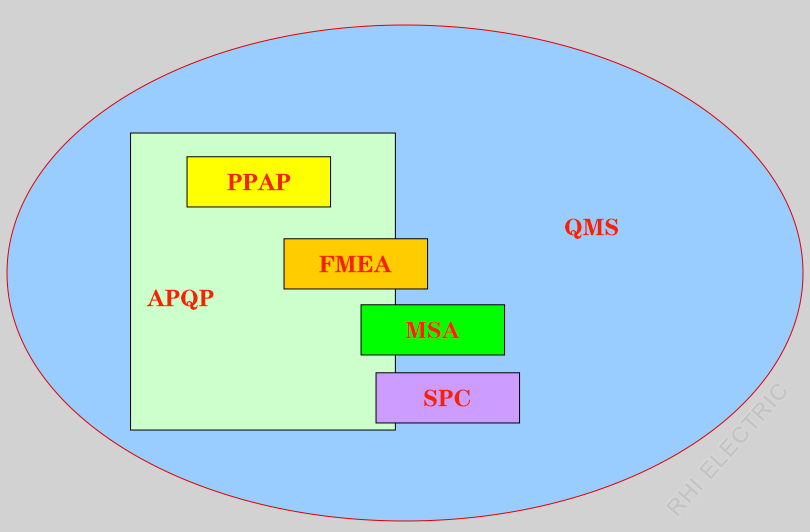

Integración de herramientas de calidad

APQP es un proceso de planificación de calidad estructurado, con herramientas como SPC (control estadístico de procesos) y MSA (análisis del sistema de medición) aplicado durante la producción para monitorear los procesos en tiempo real, asegurando una calidad constante y altos estándares.

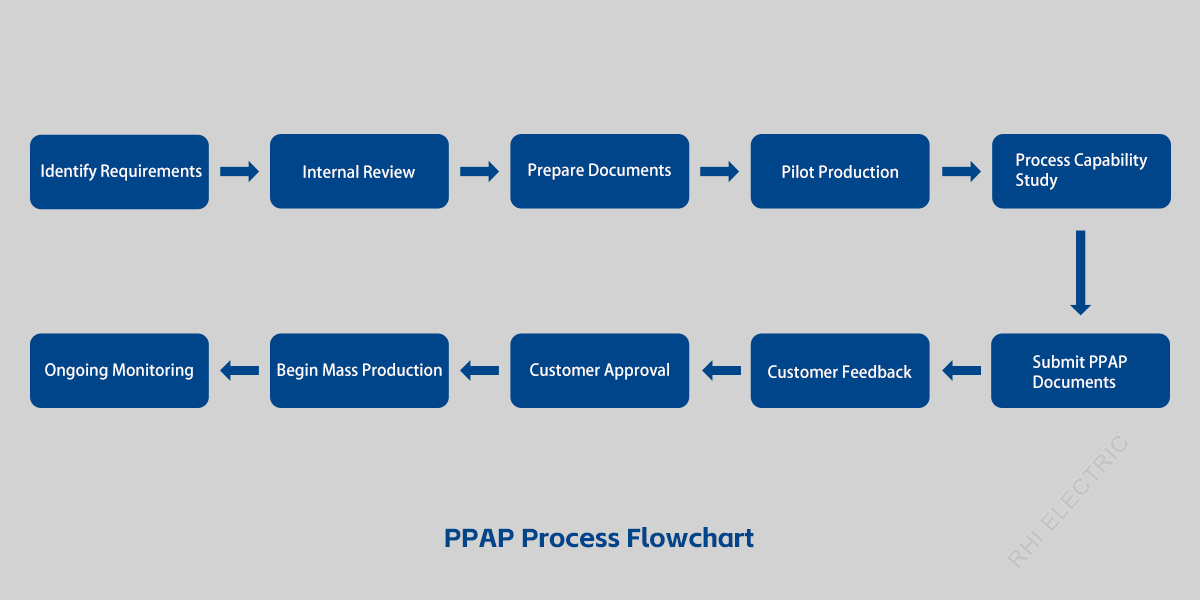

Aplicación PPAP en producción de barras colectivas

1. Asegurar la preparación de la producción

PPAP confirma nuestra capacidad de producir consistentemente productos compatibles. Al preparar la documentación detallada de PPAP, demostramos nuestras medidas de control de riesgos y garantizamos la alineación con las especificaciones de diseño.

2. Submisión y retroalimentación

RHI presenta documentos PPAP para la revisión del cliente para validar la estabilidad de producción. La aprobación conduce a la producción en masa; Si no se aprueba, RHI realizará las mejoras necesarias y volverá a enviar.

3. Mejora continua

APQP proporciona un marco para la planificación de calidad, mientras que PPAP valida la preparación de la producción. Juntos, permiten una mejora continua, una adaptación rápida a las necesidades del cliente, los ciclos de desarrollo acortados y los costos reducidos.

Estrategias para la reducción y eficiencia de costos

Teniendo en cuenta la fabricación durante el diseño mejora la eficiencia de producción, reduce los desechos, garantiza la consistencia y acorta los tiempos de entrega.

Los requisitos estrictos de PPAP impulsan la optimización del proceso, la reducción de desechos y las ganancias de eficiencia, lo que resulta en costos más bajos y precios más competitivos.