RHI se especializa en la fabricación de barras colectoras de alta calidad para el nuevo sector energético utilizando cobre de grado industrial con al menos un 99,9% de pureza. Nuestro proceso de producción integrado y técnicas de soldadura avanzadas, que incluyen soldadura a tope, soldadura por superposición y soldadura por fricción, garantizan conexiones confiables para barras colectoras de cobre a aluminio. Proporcionamos soluciones superiores de barras colectoras para transmisión y distribución de energía, cumpliendo con estrictos estándares de rendimiento y confiabilidad.

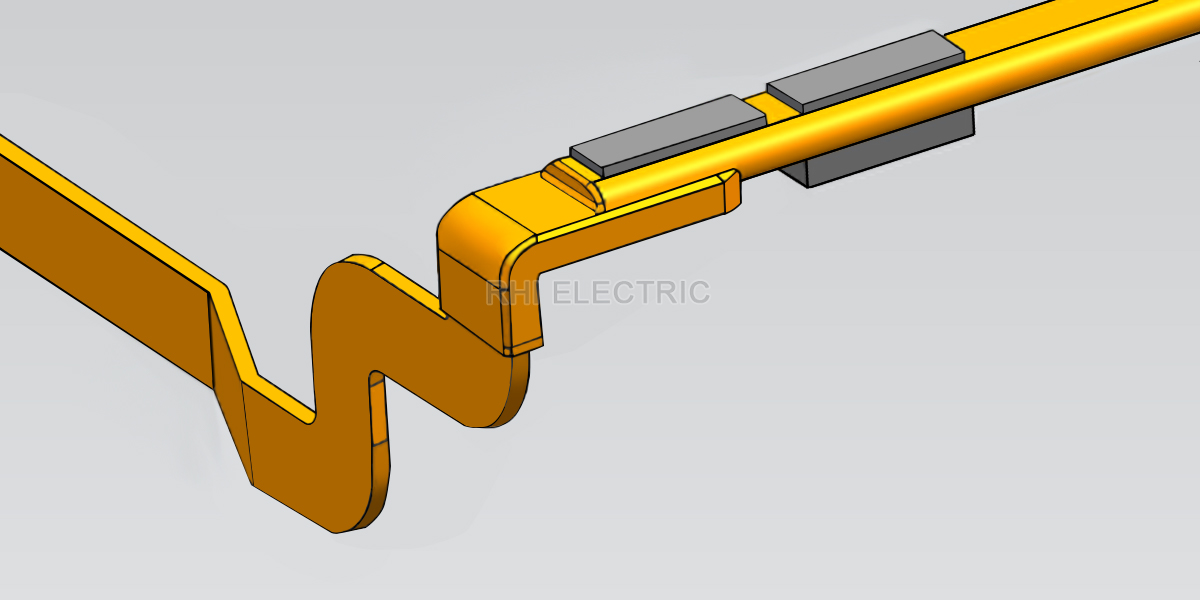

Soldadura a tope por láser (soldadura a tope)

La soldadura a tope láser utiliza un rayo láser de alta energía para unir materiales, ofreciendo las siguientes ventajas:

- Alta precisión y mínima HAZ:El rayo láser enfocado permite soldar con precisión formas complejas y componentes finos, minimizando la distorsión y reduciendo el tratamiento posterior a la soldadura.

- Alta resistencia y velocidad:La soldadura láser crea soldaduras más fuertes que el material base, ideal para componentes de alta resistencia. Su velocidad aumenta la eficiencia de la producción, apoyando la producción en masa y la automatización.

- No se necesita material de relleno:Normalmente, no se requiere material de relleno, lo que reduce los costos y los desperdicios y al mismo tiempo mantiene la pureza de la soldadura y la alta conductividad.

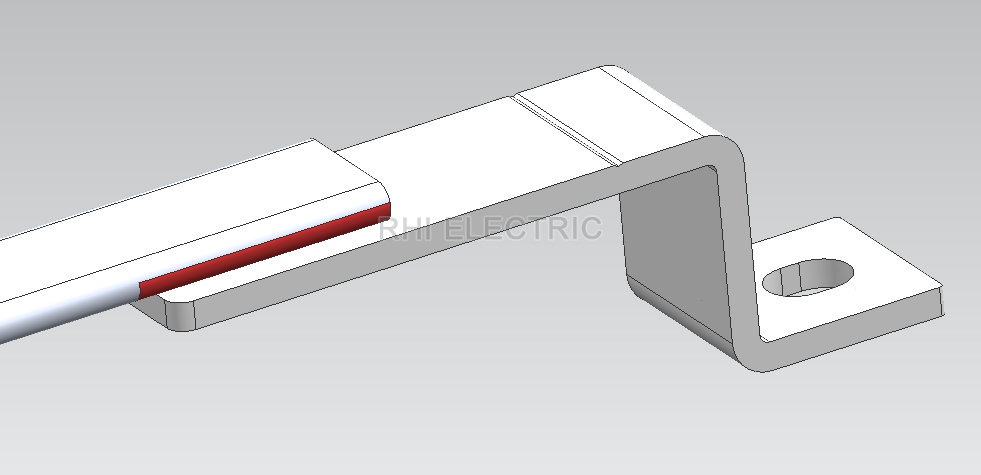

Soldadura fuerte por difusión (soldadura superpuesta)

La soldadura fuerte por difusión es un proceso de soldadura a alta temperatura que une materiales mediante difusión, ideal para unir materiales diferentes. Las ventajas clave incluyen:

- Fuerte unión metalúrgica:Forma una unión robusta con resistencia y dureza comparables al material base, adecuada para conexiones mecánicas y eléctricas exigentes.

- Adaptable para Grandes Áreas y Estructuras Multicapa:Proporciona soldadura uniforme para componentes grandes, mejorando la consistencia y estabilidad, especialmente en compuestos multicapa.

- Bajo estrés residual:El calentamiento y enfriamiento gradual minimizan la tensión residual, mejorando la estabilidad y durabilidad de la estructura soldada.

Soldadura por difusión de polímeros (soldadura por superposición)

La soldadura por difusión de polímeros, o soldadura atómica, es un método de estado sólido que une materiales mediante difusión atómica calentando las piezas por debajo de su punto de fusión y aplicando presión para formar fuertes enlaces metálicos a través de la interfaz.

- Versatilidad de materiales:Une eficazmente diferentes polímeros y polímeros con metales, mejorando la flexibilidad en el diseño de barras colectoras y la selección de materiales.

- Resistencia a la corrosión:Las uniones soldadas ofrecen un sellado superior y resistencia química, ideales para entornos hostiles y una vida útil prolongada del producto.

- Propiedades de aislamiento y alta temperatura:Los polímeros soldados conservan la resistencia y el aislamiento a altas temperaturas, lo que garantiza un funcionamiento estable de la barra colectora en condiciones exigentes.

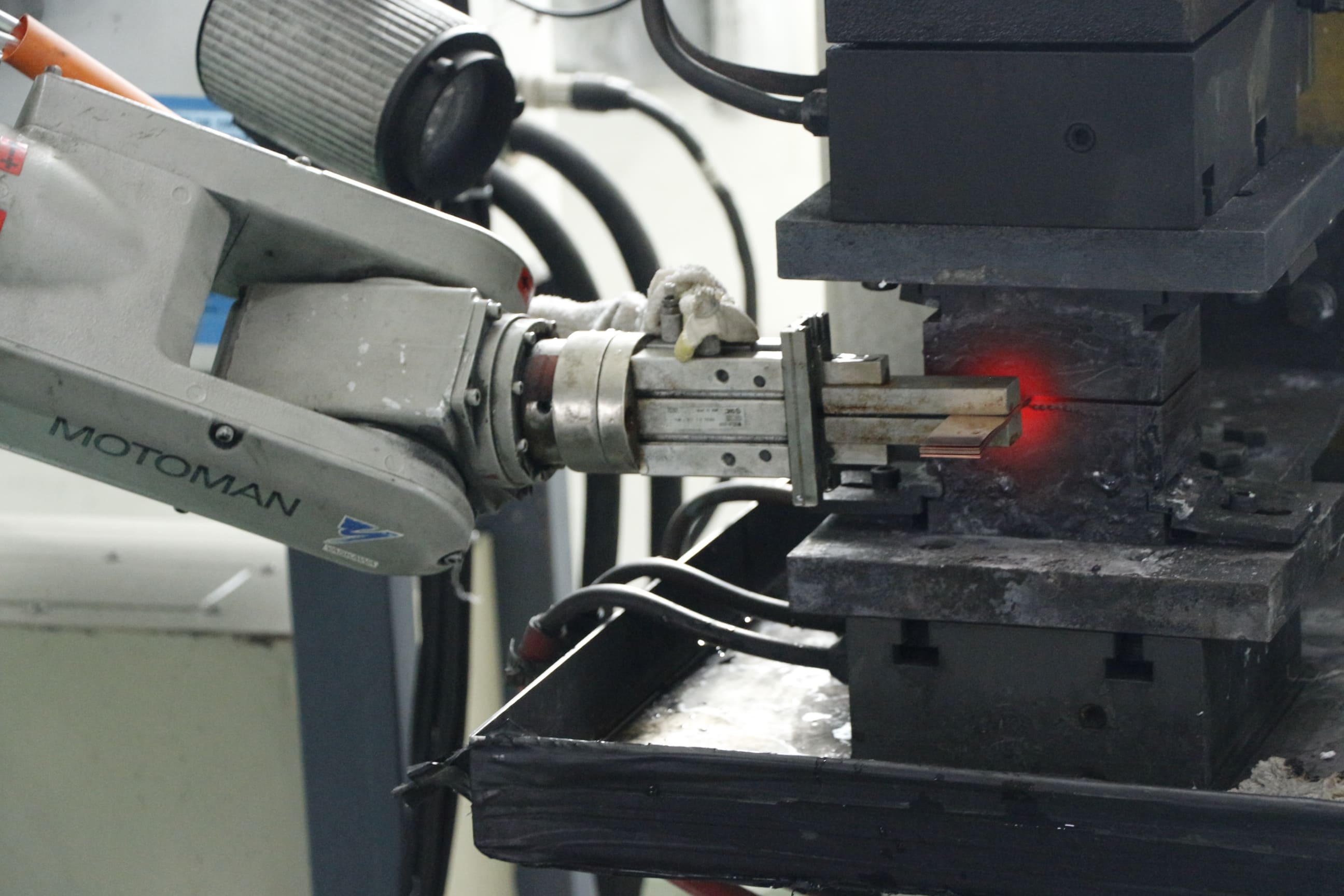

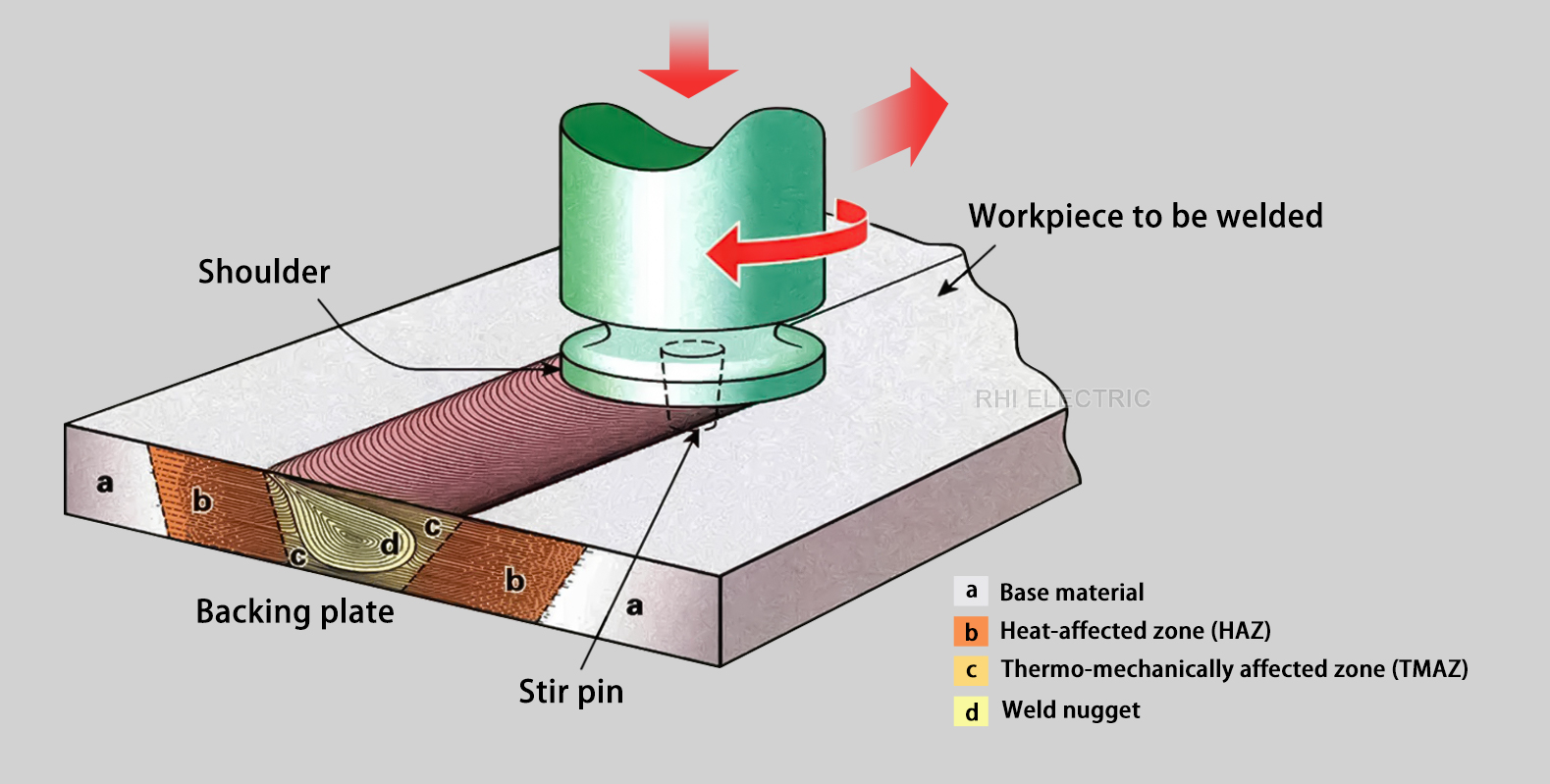

Soldadura por fricción y agitación (soldadura por fricción)

La soldadura por fricción-agitación (FSW) es una técnica de unión de estado sólido que utiliza un cabezal agitador giratorio para penetrar los materiales soldados, generando calor por fricción que ablanda el material. La herramienta de agitación se mueve a lo largo de la interfaz de soldadura, transfiriendo el material ablandado de adelante hacia atrás, logrando una unión de estado sólido entre las piezas de trabajo mediante forjado mecánico. Las principales ventajas de la soldadura por fricción incluyen:

.png)

- Sin proceso de fusión:Como proceso de soldadura de estado sólido, la soldadura por fricción y agitación no funde el material, evitando así defectos típicos de la soldadura como porosidad y grietas, mejorando la calidad de la soldadura.

- Alta eficiencia y resistencia de la soldadura:Este método no produce humos ni gases nocivos durante la soldadura, y las uniones soldadas exhiben alta resistencia y tenacidad, cumpliendo con los requisitos duales de peso ligero y resistencia en equipos de nueva energía.

- Adecuado para soldadura de materiales diferentes:La soldadura por fricción y agitación puede soldar eficazmente metales diferentes, como el aluminio y el cobre, lo que brinda más posibilidades para el diseño de barras colectoras.

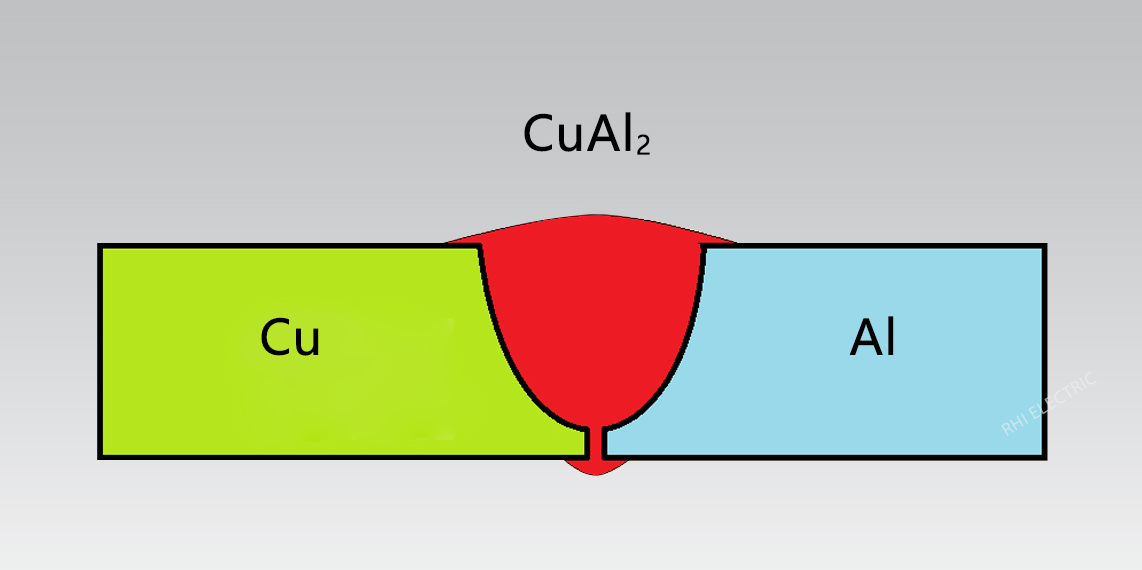

Desafíos en la soldadura de cobre y aluminio

La soldadura de cobre y aluminio presenta desafíos únicos debido a las diferencias de materiales y sus distintas propiedades físicas, lo que la hace más compleja que soldar metales idénticos.

1.Oxidación:El cobre y el aluminio se oxidan fácilmente durante la soldadura, formando óxidos de alto punto de fusión que comprometen la integridad de la soldadura y aumentan la dificultad.

2.Fragilidad y agrietamiento:Las uniones de cobre y aluminio son propensas a la fragilidad, especialmente cerca del lado de cobre, donde se pueden formar compuestos frágiles de cobre y aluminio que provocan grietas.

3.Disparidad del punto de fusión:La diferencia significativa en los puntos de fusión entre el cobre y el aluminio hace que el aluminio se funda primero mientras que el cobre permanece sólido, lo que complica el control de la soldadura.

4.Alta conductividad térmica:La alta conductividad térmica de ambos metales provoca un rápido enfriamiento de la soldadura, atrapando gases y provocando porosidad.

Soluciones para soldadura de cobre-aluminio

1. Antes de soldar, se aplica un recubrimiento de níquel a la barra colectora de cobre para aumentar el contenido de níquel en la unión, minimizando la formación de compuestos intermetálicos de cobre y aluminio. Esto previene eficazmente la difusión del material y mejora la confiabilidad de las juntas.

2. Control preciso de temperatura y tiempo:

a. Evite temperaturas eutécticas: optimizar la temperatura de soldadura reduce el riesgo de formar compuestos intermetálicos.

b. Control Avanzado de Temperatura: Uso de equipos de precisión para controlar la temperatura de soldadura y límites de tiempo de difusión de cobre-aluminio y formación intermetálica.

do.Métodos de calentamiento rápido:Las técnicas de calentamiento de alta eficiencia acortan el tiempo de soldadura, reduciendo la exposición a altas temperaturas y minimizando el espesor de las capas intermetálicas.

3. Optimización del tratamiento de superficies: La limpieza de las superficies de cobre y aluminio, especialmente la eliminación de capas de óxido de aluminio, mejora el flujo y la uniformidad de la soldadura, mejorando la calidad general de la soldadura.