Barra colectora de conexión del motor: sobremoldeado de alambre esmaltado

Las barras colectoras de alambre esmaltado sobremoldeado brindan conexiones confiables y completamente aisladas para motores de accionamiento, controladores, paquetes de baterías y motores de alambre plano de vehículos eléctricos. El moldeo por inyección en un solo paso integra aislamiento, sellado y refuerzo, simplificando el montaje y mejorando la durabilidad. Fabricadas de PPS con un 40 % de fibra de vidrio, estas barras colectoras ofrecen una excelente estabilidad térmica, resistencia mecánica y confiabilidad eléctrica en condiciones exigentes.

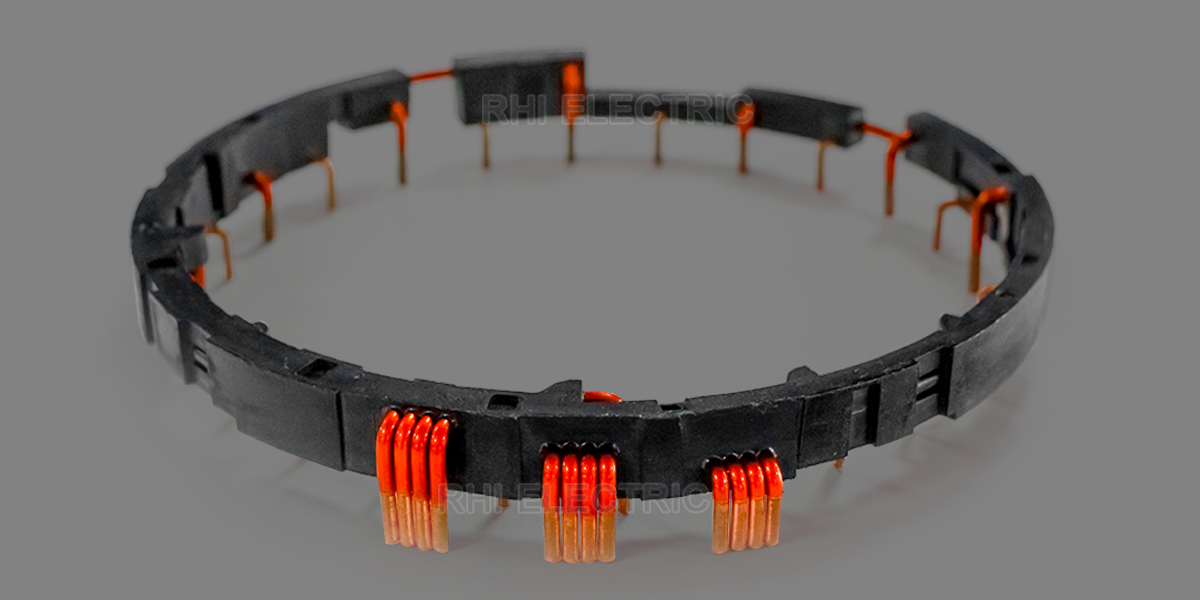

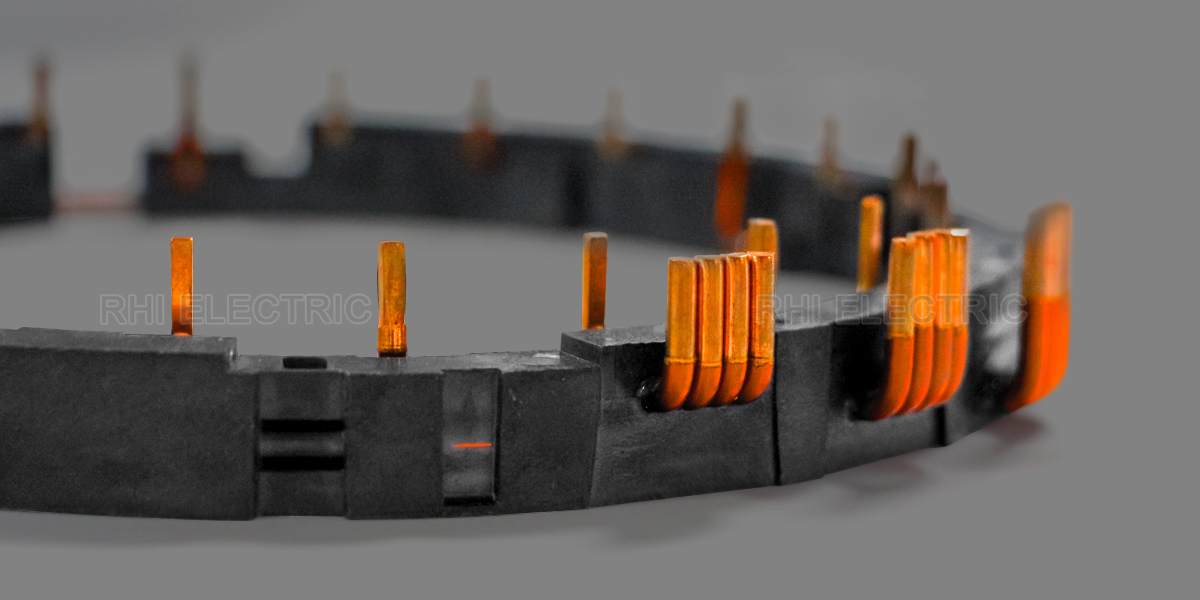

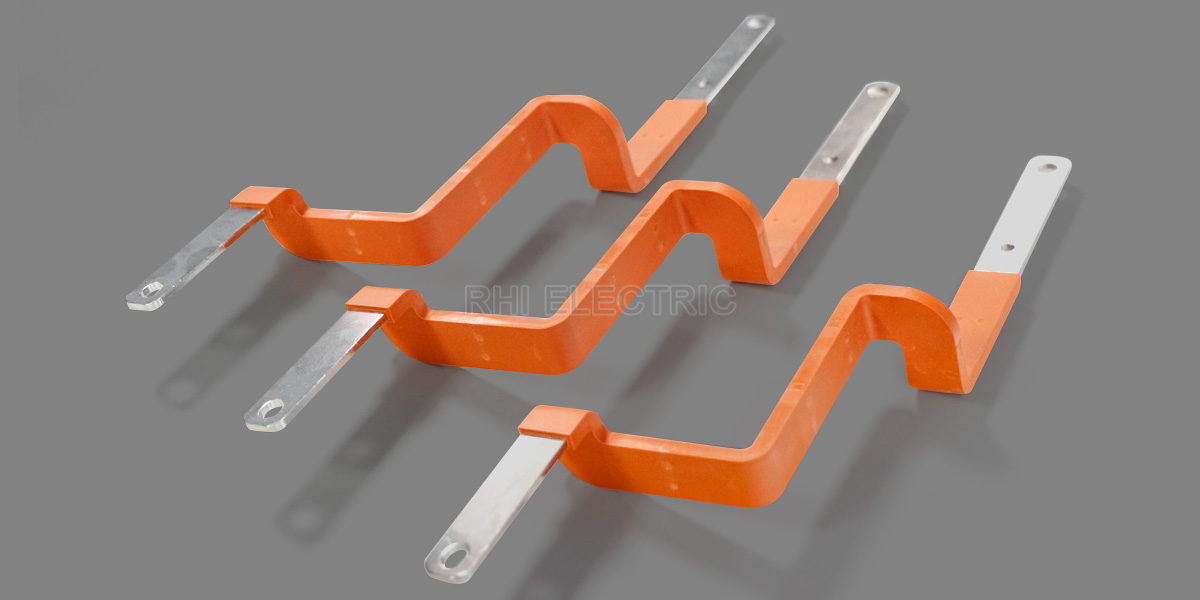

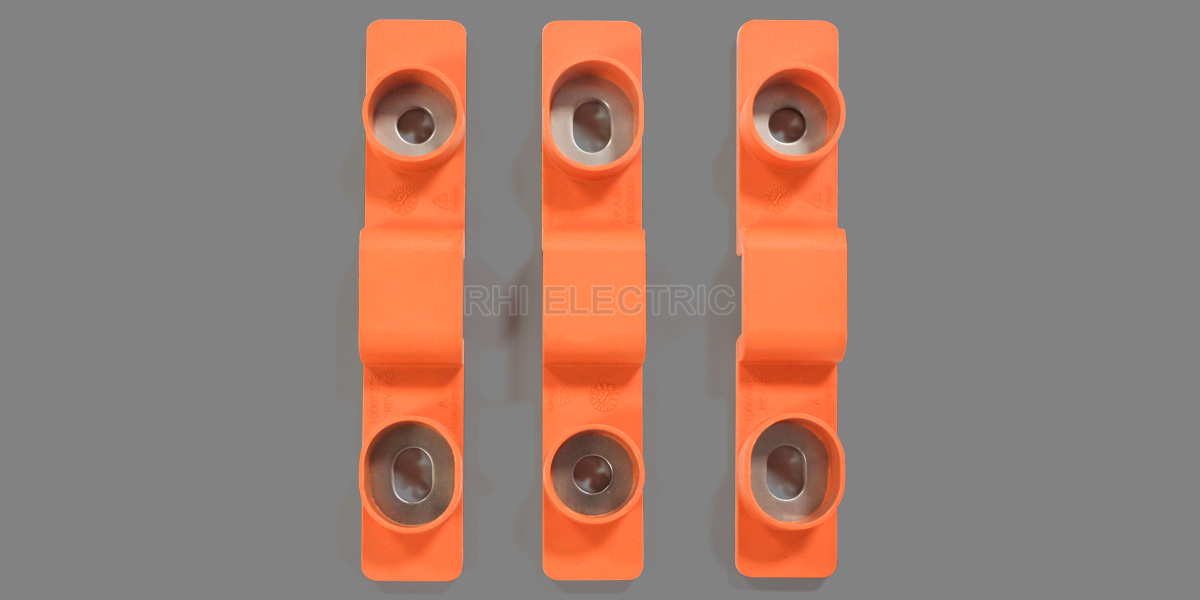

Barra colectora de estator sobremoldeada para variadores de vehículos eléctricos de alto rendimiento

Esta barra colectora del estator del motor combina un diseño liviano, alta confiabilidad y personalización total, diseñada para aplicaciones de accionamiento de vehículos eléctricos de alto rendimiento.

Fabricado con PPS + 40% fibra de vidrio, ofrece un excelente aislamiento eléctrico y un peso reducido.

La barra colectora de cobre sobremoldeado conecta de manera eficiente y confiable los devanados del estator al suministro de alto voltaje, ampliamente aplicado en motores de tracción y módulos de accionamiento integrados (IDM).

La barra colectora del motor permite conexiones de fase flexibles, múltiples opciones de almohadillas de soldadura y soluciones de conformado personalizadas para motores de horquilla.

Perfectamente integrable en diseños de sistemas y personalizable según las especificaciones del cliente, es una solución ideal para mejorar la densidad de energía y la automatización de la producción en sistemas de propulsión eléctrica.

👉haga clic aquípara ver el vídeo del producto de barra colectora de motor.

Principios y ventajas del proceso

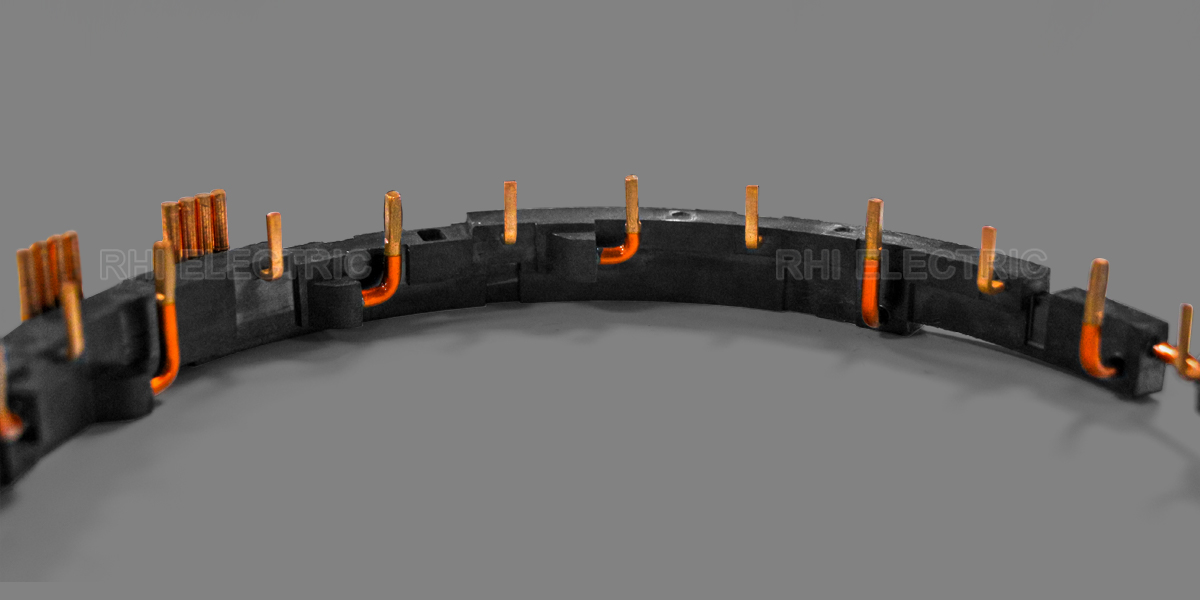

- El sobremoldeo de alambre esmaltado implica encapsular las salidas de alambre usando moldes personalizados para formar una estructura de aislamiento unificada. Sus beneficios clave incluyen:

- Aislamiento mejorado: Las capas de aislamiento dual (moldeado + revestimiento de esmalte) mejoran significativamente la rigidez dieléctrica para entornos de alto voltaje.

- Estabilidad mecánica mejorada: el cuerpo moldeado protege los cables contra la fuerza de tracción, la vibración y el desplazamiento inducido por la expansión térmica.

- Sellado de humedad y polvo: la encapsulación completa evita la entrada de humedad, polvo y condensación, lo que mejora la resistencia ambiental.

- Fácil de automatizar: el proceso es estable y controlable, y se integra fácilmente con líneas automatizadas de bobinado y soldadura para una producción constante y de gran volumen.

| Parámetro | Resistencia a altas temperaturas | Tensión soportada de aislamiento | RoHS | Clasificación de inflamabilidad | Temperatura de trabajo | Material aislante | Material conductor |

| Valores | 158℃/168h | CA 1000V | Calificado | UL94 V-0 | -40~105°C 125°C/180°C | PPP+GF40 | T2 Cobre/Aluminio |

Escenarios de aplicación y estructuras típicas

El moldeo por inyección se aplica ampliamente en motores de vehículos eléctricos para el aislamiento de cables, las conexiones del estator al bloque de terminales y la integración segura de mazos de cables, lo que garantiza una alta confiabilidad bajo vibración y ciclos térmicos. Es especialmente eficaz en:

- Encapsulación del extremo del estator EV

- Conexiones de bobinas en inversores de almacenamiento de energía.

- Servomotores industriales y motores compactos

- Fijación de salida de devanados de inductores y transformadores.

La estructura moldeada se puede personalizar (encapsulación puntual, gabinetes estilo carcasa o diseños enchufables integrados) según el calibre del cable, la configuración de los terminales y las limitaciones de espacio.

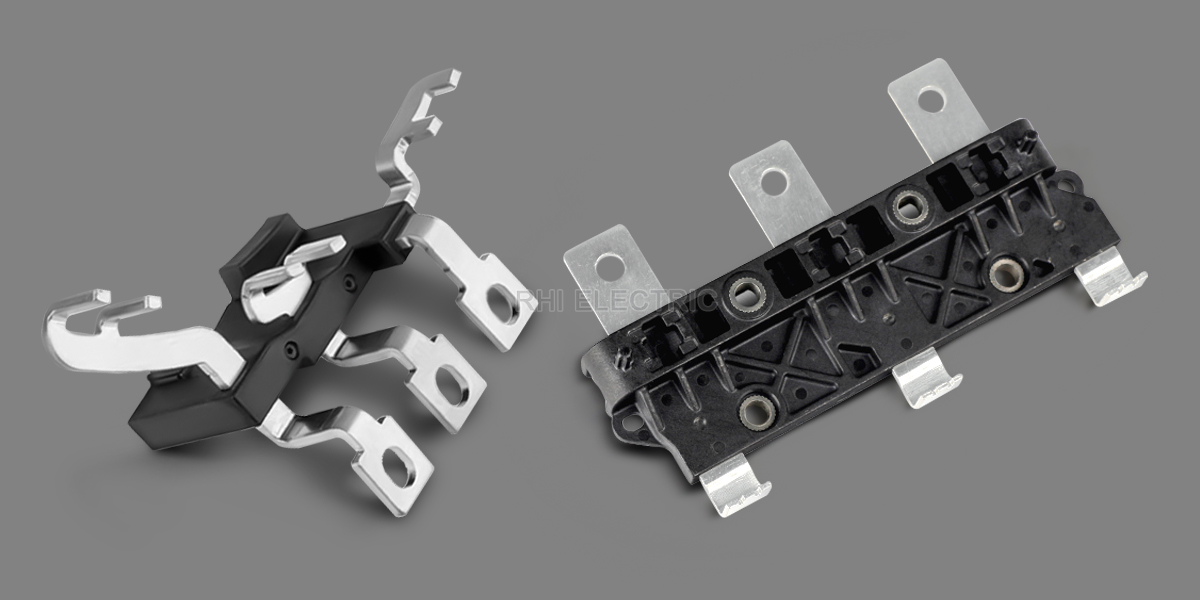

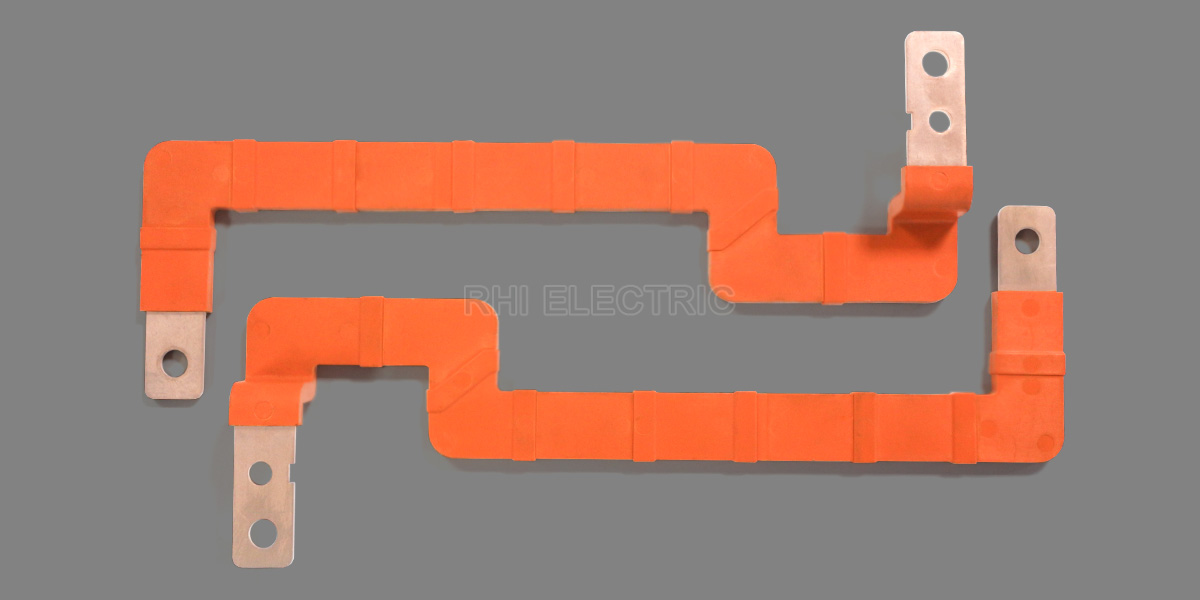

Integración con la fabricación de barras colectoras

En algunos sistemas de energía, los conductores de alambre esmaltado deben interactuar con barras colectoras de cobre o compuestas. El sobremoldeado no solo proporciona protección estructural, sino que también facilita el engarzado, la soldadura o las conexiones atornilladas posteriores, lo que mejora la conductividad y la eficiencia del ensamblaje.

¿Por qué elegir RHI?

Como fabricante líder chino de barras colectoras de cobre y aluminio, RHI se especializa enpersonalizadoSoluciones de conexión para baterías de nueva energía. Nuestras capacidades técnicas y sistemas de calidad garantizan productos confiables para clientes globales.

Competencias básicas:

1. Capacidad de producción a gran escala

- Instalaciones de fabricación modernas de más de 30 000 ㎡

- Líneas de producción automatizadas avanzadas

- Capaz de producción en masa para las demandas de la industria.

2. Fabricación de precisión y control de calidad

- Automatización total con sistemas de inspección CCD

- Proceso de gestión de calidad de varias etapas.

- Certificación IATF 16949, ISO 14001 e ISO 45001

- Cumple con los estándares RoHS, REACH y UL94V-0

3. Sistemas de fabricación digital

- Plataformas integradas ERP, PLM y MES

- Eficiencia de producción optimizada y control de costes.

4. Nueva especialización energética

- Soluciones de barras colectoras de alta conductividad y resistentes al calor

- Diseñado para baterías de vehículos eléctricos y sistemas de almacenamiento de energía.

- Reconocida como “Pyme Especializada e Innovadora” (2023)

Nos centramos en la excelencia en la fabricación a través de la innovación y la calidad para apoyar la transición global hacia la energía sostenible.

Contáctenos para soluciones profesionales de barras colectoras